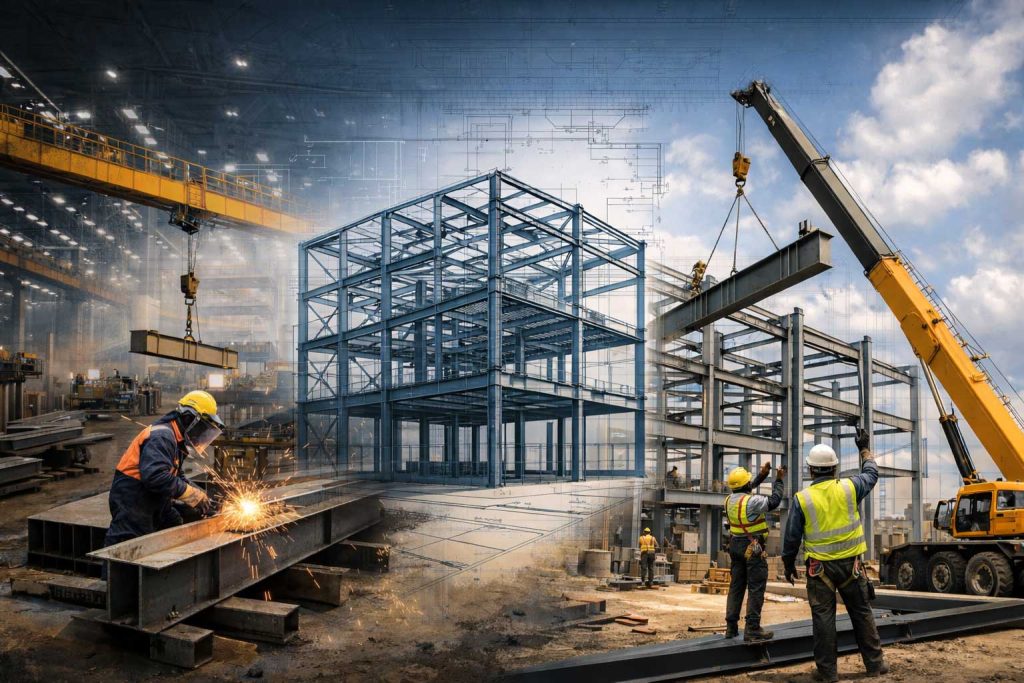

فرآیند طراحی و ساخت اسکلت فلزی تنها شامل برش و جوش نیست؛ بلکه یک مسیر مهندسیشده از مطالعات اولیه و طراحی سازه فولادی تا ساخت کارخانهای، کنترل کیفیت (QA/QC)، رنگآمیزی صنعتی و نصب در سایت را در بر میگیرد. در این راهنما، مراحل اجرای سازه فولادی را گامبهگام بررسی میکنیم و نمونههای واقعی از پروژههای اجراشده را نیز معرفی خواهیم کرد.

۱) مطالعات اولیه و انتخاب سیستم سازهای

اولین گام در ساخت اسکلت فلزی، تحلیل دقیق نیازهای پروژه است. کاربری سازه، بارهای بهرهبرداری، شرایط لرزهای، محدودیتهای معماری و شرایط محیطی بررسی میشود.

برای مثال در پروژههای شاخصی مانند پروژه مشهد مال و مجتمع تجاری تفریحی هشت بهشت تبریز انتخاب سیستم سازهای به دلیل دهانههای بزرگ و پیچیدگی معماری، اهمیت ویژهای داشته است.

۲) طراحی سازه و تهیه شاپدراوینگ

پس از تحلیل و طراحی سازه مطابق آییننامهها، مرحله تهیه نقشههای کارگاهی (Shop Drawing) آغاز میشود. این نقشهها شامل لیست برش، سوراخکاری، جزئیات جوش و پیچ، مونتاژ و سیستم مارکینگ قطعات هستند.

در پروژههای پیچیدهای مانند ساخت فرودگاه بینالمللی کیش دقت در شاپدراوینگ و هماهنگی بین طراحی و اجرا، نقش کلیدی در کنترل زمان و کیفیت پروژه داشته است.

۳) تأمین متریال و ساخت کارخانهای

کیفیت اسکلت فلزی از مرحله تأمین فولاد آغاز میشود. متریال دارای گواهی کیفیت بوده و پس از بازرسی ورودی، وارد خطوط برش CNC، سوراخکاری و مونتاژ میشود.

در پروژه صنعتی سنگینی مانند پروژه فولاد پاسارگاد شیراز ساخت کارخانهای دقیق و سیستماتیک، کاهش زمان نصب و افزایش دوام سازه را به همراه داشته است.

۴) جوشکاری و بازرسیهای غیرمخرب (NDT)

جوشکاری مطابق WPS/PQR و توسط جوشکاران دارای صلاحیت انجام میشود. سپس تستهای غیرمخرب مانند MT و UT برای اطمینان از کیفیت اتصالها اجرا میگردد.

در پروژههای زیربنایی نظیر پل فرجام تهران و پل کابلی امام حسین(ع) مشهد کنترل کیفیت جوشها اهمیت حیاتی در ایمنی سازه داشته است.

جوشکاری باید مطابق استانداردهای معتبر بینالمللی مانند AWS D1.1 یا الزامات طراحی سازه فولادی طبق AISC انجام شود.

۵) آمادهسازی سطح و رنگآمیزی صنعتی

پس از تکمیل ساخت، عملیات سندبلاست و اجرای سیستم پوشش مناسب انجام میشود. انتخاب سیستم رنگ بر اساس شرایط محیطی پروژه تعیین میگردد.

در پروژههایی واقع در مناطق با شرایط خاص اقلیمی مانند پروژه پردیس ۳ کیش توجه به دوام پوشش و مقاومت در برابر خوردگی اهمیت ویژهای دارد.

۶) حمل و نصب اسکلت فلزی در سایت

قطعات ساختهشده با مهاربندی استاندارد حمل شده و در سایت با کنترل شاغولی، تراز و تنظیم اتصالات نصب میشوند.

در پروژههای بزرگ شهری مانند مصلی امام خمینی تبریز برنامهریزی دقیق نصب و هماهنگی تیمهای اجرایی، عامل اصلی پیشرفت منظم پروژه بوده است.

۷) تحویل نهایی و مستندسازی

در پایان پروژه، نقشههای چونساخت (As-Built)، گزارشهای کنترل کیفیت، نتایج تستها و مدارک فنی تحویل کارفرما میشود.

📞 تماس با ما

برای مشاهده جزئیات بیشتر پروژههای اجراشده، به بخش پروژههای سامان صنعت بروج مراجعه کنید. همچنین میتوانید کاتالوگ کامل شرکت سامان صنعت بروج را دانلود نمایید.

برای دریافت مشاوره تخصصی در زمینه طراحی، ساخت و اجرای سازههای فلزی، با کارشناسان ما در تماس باشید.